Reducción del consumo de nitrógeno en la soldadura por convección con la cortina mecatrónica patentada de Rehm Thermal Systems

En la manufactura electrónica, la variedad de geometrías de componentes presenta un reto: las diferencias en la altura del ensamble requieren una altura de rendimiento variable en los sistemas de soldadura por convección. Los desarrollos actuales indican la necesidad de mayores alturas de rendimiento debido a la tendencia hacia la movilidad eléctrica, que a su vez aumenta el consumo de nitrógeno para la inertización del proceso. Rehm Thermal Systems responde a este problema con una solución innovadora: la cortina mecatrónica. Esta se ajusta automáticamente a la altura de los ensambles, reduciendo la pérdida de energía y nitrógeno y permitiendo ahorros en EcoMode. La efictividad de esta tecnología se ve subrayada por la importante reducción del consumo de nitrógeno.

Estado del arte de la tecnología

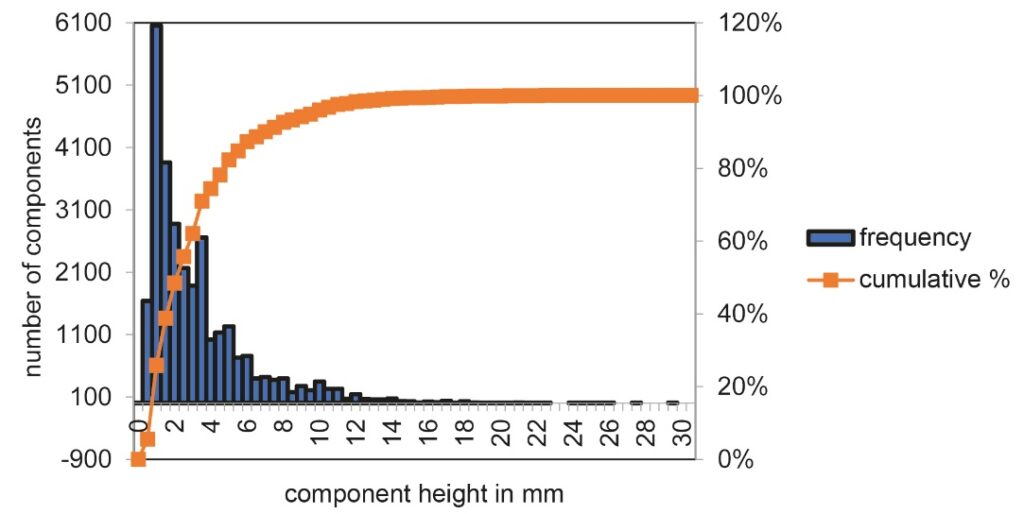

Debido a la variedad de geometrías de los componentes electrónicos, la altura del ensamble varía de 5 a 30 mm. Estas diferencias conducen al requerimiento de que la altura de paso en un sistema de soldadura por convección se especifique en 30 mm hacia arriba y 20 mm hacia abajo. Además, debido a la movilidad eléctrica, también se necesitan alturas de paso de 50 a 100 mm en adelante. Este requerimiento da como resultado un área abierta cada vez mayor en la entrada y salida del sistema de soldadura por convección, aumentando así drásticamente el consumo de nitrógeno necesario para la inertización del proceso. Este efecto es particularmente notable cuando se soldan ensambles con diferentes alturas en los límites inferior y superior. Por ejemplo, el “alimento para pollos” de la primera página sirve como ejemplo. El histograma de la Figura 1 muestra a modo de ejemplo la distribución de la altura de los componentes de una mezcla de productos en una línea de SMT.

El histograma ilustra que efectivamente existen ensambles con una altura total de hasta 30 mm y la fábrica debe ofrecer la flexibilidad necesaria, pero su cantidad es muy pequeña. El 90 % de los componentes no superan los 7 mm, por lo que resulta evidente que para este grupo de productos, las alturas de paso superior e inferior están sobredimensionadas, dando por resultado que se escape más nitrógeno del sistema de lo que sería el caso si las cortinas estuvieran optimizadas para esta altura.

Enfoque de la solución

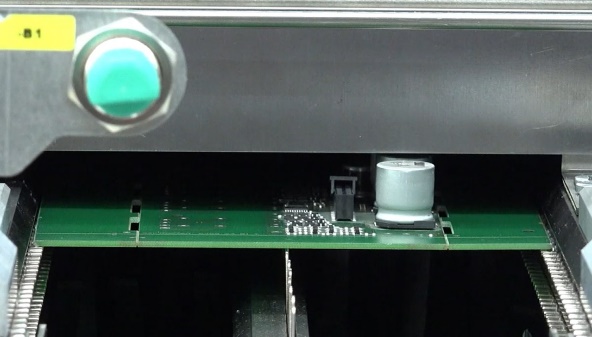

Para lograr tanto la altura de paso máxima requerida como el consumo de nitrógeno siempre óptimo para ensambles más bajos, Rehm Thermal Systems ha patentado, desarrollado y producido en masa la cortina mecatrónica. En el proceso se instalan cortinas móviles en la entrada y salida del horno, lo cual garantiza la distancia óptima al ensamble dependiendo de su altura.

Otra ventaja es que cuando se producen interrupciones en la producción, el sistema cambia al EcoMode, en el que las cortinas cierran completamente la entrada y la salida. Como resultado, se escapa menos calor y nitrógeno del sistema, mejorando así los ahorros con el EcoMode.

Beneficio

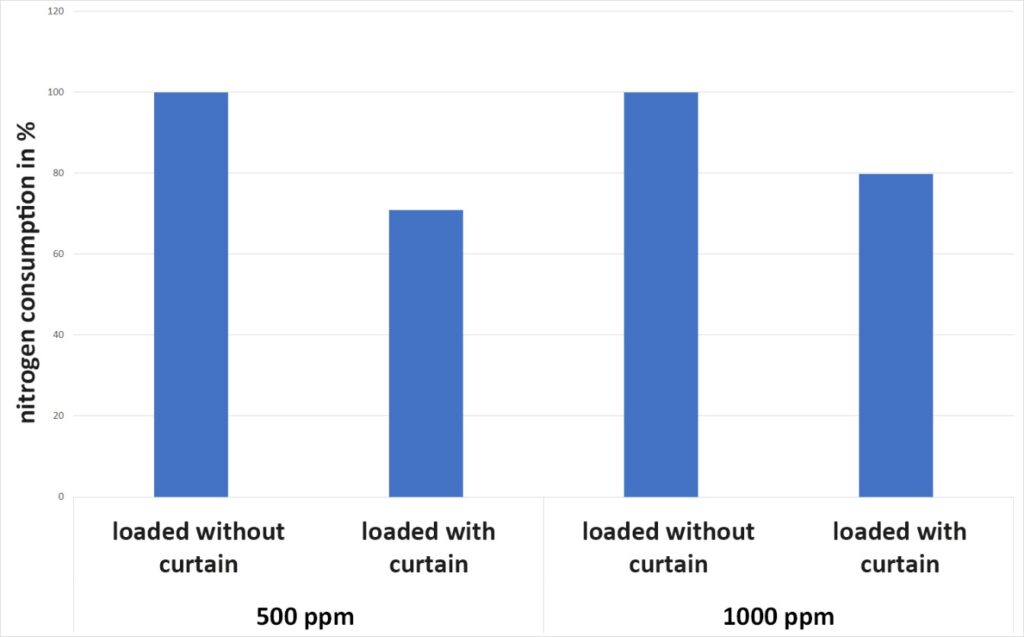

La Figura 3 muestra los ahorros logrados a través de estas medidas. Involucra un ensamble con un ancho de 244 mm, un largo de 305 mm y una altura de 7 mm. Con esta medida se ahorra aproximadamente un 27% de nitrógeno a 500 ppm de oxígeno residual y aproximadamente un 20% a 1000 ppm.

Los resultados de este estudio muestran que la cortina mecatrónica puede satisfacer tanto la flexibilidad de los sistemas como los requerimientos cada vez más estrictos para la eficiencia de los recursos.

Adjunto encontrará material de imágenes: Gráficas y fotos de la cortina (Imágenes: Rehm Thermal Systems).

Acerca de Rehm Thermal Systems

Rehm Thermal Systems es un especialista en soluciones de sistemas térmicos para la industria electrónica y fotovoltaica, y se encuentra entre las principales empresas tecnológicas e innovadoras en la producción de productos electrónicos rentables y de última generación. Como un fabricante mundial de sistemas de soldadura por reflujo con convección, condensación o vacío, sistemas de secado y recubrimiento, sistemas de prueba funcional, equipos para la metalización de células solares, así como numerosos sistemas personalizados al cliente. Con más de 30 años de experiencia en la industria, Operamos en todos los mercados de crecimiento significativos y proporcionamos innovadoras soluciones de manufactura que establecen estándares de la industria.