Por Chris Dayney

El ensamble con Tecnología de Montaje Superficial (SMT) es fundamental en la Manufactura electrónica moderna, donde la creciente demanda de dispositivos compactos y de alto rendimiento requiere equilibrar la producción con una reducción de mano de obra y tiempo. Aquí describimos 5 estrategias clave – Optimización del Cambio de Producto, Configuración de Materiales Comunes, Reabastecimiento Continuo, Optimización del Programa y Monitoreo del éxito para eliminar defectos – que se alinean con las mejores prácticas de la industria para aumentar la eficiencia. Estos enfoques pueden producir mejoras en los tiempos de cambio y en la eficacia general del equipo (OEE). Abajo, se expande sobre cada área, integrando soluciones y conocimientos con técnicas validadas en los recientes avances en la manufactura.

1. Cambios de Producto

El cambio implica alternar entre productos en la línea de producción. El documento describe cuatro métodos, cada uno de ellos con ventajas y desventajas en cuanto a velocidad, mano de obra y eficiencia:

- Cambio Manual del Producto: Involucra cargar manualmente programas, ajustar los alimentadores, las boquillas y transportadores en la máquina en la línea de producción.

- Pros: Simple para operaciones pequeñas o configuraciones individuales; flexible con configuraciones comunes para minimizar los intercambios.

- Contras: Es un proceso que requiere mucho tiempo y mano de obra, y requiere ajustes físicos y transferencias de programas para cada máquina.

- Cambio Externo (Remoto): Prepara alimentadores, partes y herramientas fuera de línea en carros, carretillas o pallets. Lejos o “fuera” de la línea de producción.

- Características Clave: Utiliza configuraciones comunes para la preparación de lotes; las unidades de potencia fuera de línea muestran el estado del alimentador (p. ej., rojo para cambio, amarillo para configuración, verde para listo). Algunos sistemas descargan automáticamente los alimentadores.

- Ideal Para: Entornos de alta mezcla; puede eliminar cambios en línea si el espacio permite áreas de preparación dedicadas.

- Consejo de Productividad: La pre-configuración basada en una programación puede reducir significativamente el tiempo de cambio.

Cambio Externo Fuera de Línea

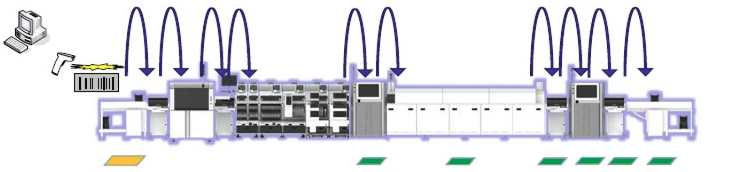

- Cambio de Trabajo Automático: Usa escaneo de códigos de barra para automatizar cambios de trabajo en toda la línea.

- Modos:

- Modo Kanban: El operador escanea la ID del producto al inicio de la línea.

- Modo ID del Panel: La primera máquna lee el código de barras y propaga los cambios.

- Se puede utilizar con Cambios Externos o cambio de Lote para agilizar los cambios de producto.

- Beneficios: Reduce la intervención manual, acelerando las transiciones.

- Modos:

Cambio Automático de Trabajo

- Cambio de Paquete: Cambio automático de cartuchos de alimentador de magazines que son movidos por un Cargador Inteligente y proporciona alimentadores cargados en las ranuras apropiadas. No se necesitan operadores.

- Características Clave: Utiliza “magazines de cartuchos alimentadores” para la preparación de lotes. Estación de preparación de kits fuera de línea para ser entregados a la línea por vehículos Guiados Automáticamente. La máquina de SMT usa un Cargador Inteligente Automático para entregar el alimentador apropiado a la ranura correcta.

- Ideal Para: Entornos de alta mezcla, puede eliminar los cambios en-línea si el espacio permite áreas de preparación dedicadas.

- Consejo de Productividad: La pre-configuración basada en una programación puede reducir significativamente el tiempo de cambio. Los vehículos automatizados y los sistemas de carga entregan el material sin problemas.

Cambio de Paquete

En general, pasar de métodos manuales a automáticos minimiza el tiempo muerto, especialmente en producción de alto volumen o variada.

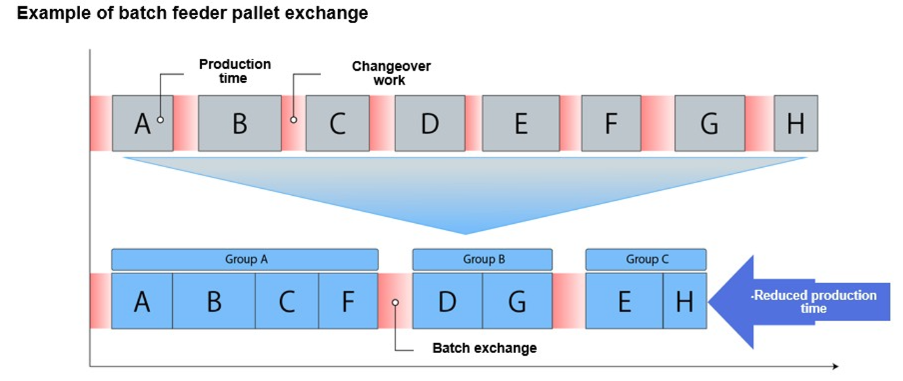

2. Configuraciones de Material Común

- Beneficios: Elimina los cambios de partes, lo que aumenta la productividad en un 30% o más (p. ej., 12 trabajos que comparten 3 configuraciones). Prioriza los cambios rápidos sobre la velocidad individual del trabajo.

- Compensaciones: Puede aumentar levemente el tiempo de ciclo debido a diseños no óptimos, pero se equilibra con órdenes de colocación optimizadas y programación de cambios optimizados.

- Creación de Métodos:

- Use el software host de SMT (fabricantes de las máquinas) para la agrupación automática basada en las partes en común, las colocaciones o las prioridades.

- Importe las órdenes de trabajo para la optimización de lotes; intégrelas con los sistemas de la fábrica si es posible.

- Retroceso manual: Exporte a CSV/Excel y fusione configuraciones.

- Recomendación: Maximice el montaje de partes comunes en la máquina para mejorar la eficiencia en líneas de productos mezclados.

Configuraciones Comunes (Balanceador de Líneas de Trabajos Múltiples)

3. Reabastecimiento Continuo

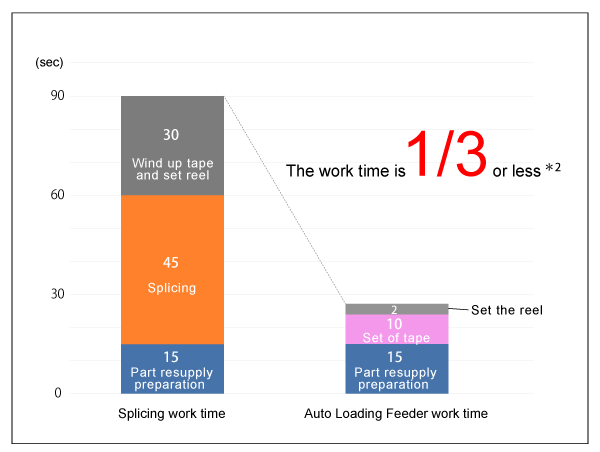

Detener la producción para reabastecerla desperdicia ciclos; los métodos continuos mantienen las líneas fluyendo. Aquí destacamos cintas/carretes de empalme (con herramientas para mayor precisión para evitar que se atasquen), alimentadores alternativos dinámicos (que escanean ranuras vacías en busca de charolas/tubos) y funciones de la máquina como cargadores de reabastecimiento.

Los empalmes se realizan con cinta adhesiva, pero el riesgo es tener tiempo muerto si no se es preciso: invierta en herramientas de calidad. Soluciones más amplias incluyen alimentadores de carga automática que pueden reducir las paradas cortas entre un 50 y un 70%. Los sistemas Fuji son un ejemplo de ello, combinándose con AGV para un flujo de material fluido. Para charolas/tubos, disponen de puntos de acceso o puertas que permiten intercambiar/reabastecer partes sin pausas. En general, estos pueden aumentar el tiempo activo del material hasta un 95%, lo que está directamente relacionado con la OEE y la productividad de la máquina.

Asegura producción continua sin paros para reabastecimiento de material.

- Empalme de Partes de Cinta/Carrete: Une carretes para mantener el suministro.

- Características Claves: Cinta/carrete de unión con cinta metálica o plástica. Requiere corte y remiendo precisos para que quede sin costuras.

- Pros: Método simple sin interrupciones.

- Contras: Riesgo de que se atasquen si el empalme no es preciso; requiere herramientas/fixturas de calidad. Se limita a cinta/carrete (no charolas ni tubos).

- Consejo de Productividad: Unidades de Empalme Automático están disponibles para hacer el empalme simple y rápido.

- Alimentador Alternativo Dinámico (Sistema de Alimentación en Cualquier Lugar): Cargue reabastecimientos en una ranura vacía, la máquina la auto-ubica y cambia.

- Características Clave: Permite colocar un alimentador precargado en cualquier ranura disponible y alimentar automáticamente desde una ranura alternativa cuando se agota el suministro.

- Pros: Incluye charolas/tubos; elimina problemas de empalme y tiempo muerto.

- Contras: Requiere una ranura de alimentador de repuesto

- Consejo de Productividad: Utilice alternativas dinámicas con el dispositivo devuelto a su ranura original una vez que se reabastezca. Esto proporciona la mejor optimización (tiempo de ciclo).

- Características Avanzadas: Busque máquinas con puertas o magazines de reabastecimiento que permitan carga durante la operación.

- Reabastecimiento Continuo – Impacto en la Productividad: Evita paros, mejorando el flujo en corridas continuas. Reduce “Faltan Partes” esperando por reabastecimiento.

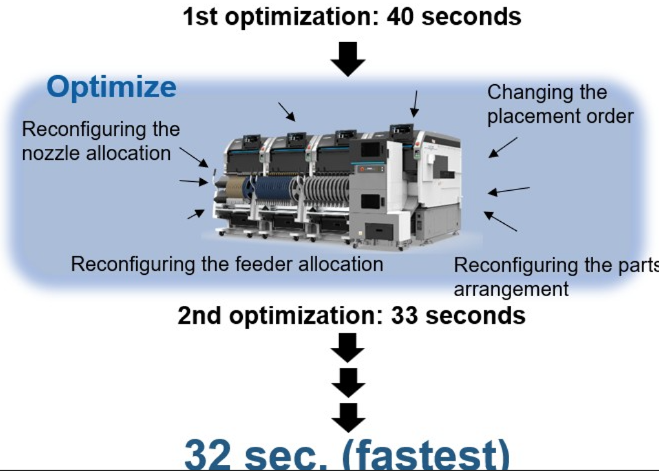

4. Optimización del Programa

Es importante optimizar los programas para tener una línea balanceada que evite cuellos de botella. El software del host determina la velocidad de colocación, pero las compensaciones en la configuración (p.ej., la velocidad frente a la economía) son importantes. En este caso, recomendamos priorizar los modos de productividad, minimizar el intercambio de boquillas con herramientas de amplio alcance y ajustar los parámetros de transporte y visión. Utilice algoritmos de proveedores en lugar de terceros para lograr precisión en el orden de inserción, ya que se alinean con la física de la máquina.

Optimizaciones como la creación de perfiles de reflujo y DFT para capacidad de prueba refinan aún más los ciclos. Las montadoras de alta velocidad con AOI en línea detectan los problemas de manera temprana, lo que reduce el retrabajo en un 40%. Entrene a los operadores sobre las configuraciones para mantener las ganancias—ej. agrupar componentes similares reduce el cambio de herramientas.

- Decisiones Clave: Balancee la velocidad por trabajo (boquillas/alimentadores personalizados) contra la velocidad de cambio (configuraciones comunes).

- Configuraciones a priorizar

- Productividad o modos de velocidad óptima.

- Selección de boquillas (amplio rango para minimizar cambios).

- Velocidades de transporte y visión para evitar bajas en velocidad.

- Herramientas: Utilice el software host del fabricante para tener mejores resultados, ya que conoce los algoritmos de la máquina para obtener mejores resultados.

- Meta: Logre las colocaciones más altas en el orden más rápido sin sacrificar el rendimiento general de la línea.

5. Monitoree el Éxito y Elimine Defectos

Los análisis en tiempo real a través de “gemelos digitales” identifican cuellos de botella (p.ej., la máquina más lenta a través del seguimiento de entrada/salida del panel) y permiten correcciones de lazo cerrado. El uso de herramientas para el control de calidad en proceso puede proporcionar ahorros de tiempo con correcciones sobre la marcha. Herramientas como el Management Monitor muestran OEE, tasas de éxito y cuellos de botella. El uso de un analizador de defectos para prevenir fallas puede resultar beneficioso para ahorrar tiempo y reducir defectos. El documento cita OEE, MTBF, LU y E-CPH como KPI, con retroalimentación de SPI/AOI que activa ajustes automáticos como compensaciones de impresión o limpieza—reduciendo defectos sobre la marcha.

Visualización de Líneas de Producción: Visualización del estado de funcionamiento de todas las líneas de producción en una sola pantalla. Esto permite a los operadores monitorear el proceso de producción general de un vistazo.

Notificaciones de Error: Los errores se visualizan, motivando a los operadores a responder rápidamente. Se puede acceder a información detallada sobre errores en líneas o máquinas específicas, lo que permite una rápida identificación y resolución de problemas.

Monitoreo detallado de la máquina: Verifique el estado detallado de máquinas individuales dentro de una línea de producción. Esto ayuda a identificar la causa de los errores y prevenir repercusiones posteriores.

Monitoreo Predictivo: Sistemas como IPQC Expert utilizan monitoreo predictivo para analizar tendencias a corto plazo y proporcionar orientación para resolver problemas antes de que se agraven.

Las inspecciones en línea (AOI/SPI) y los reportes del rendimiento (FPY) evitan escapes, mientras que el control del proceso (p.ej. el monitoreo de la soldadura en pasta) aseguran la confiabilidad.

- Metricas a Seguir: OEE (Eficacia General del Equipo), MTBF (Tiempo Medio Entre Fallas), LU (Utilización de la Línea), E-CPH (Componentes Efectivos por Hora), Cuellos de Botella.

- Concepto de Gemelo Digital: Monitoreo en tiempo real del estado del equipo, productividad, flujo de paneles para detectar máquinas lentas. Sistema basado en PC para recrear las condiciones de la máquina en tiempo real (gemelo digital).

- Control de Calidad en el Proceso (IPQC):

- SPI (Inspección de Soldadura en Pasta) retroalimenta a las impresoras para auto correcciones (por ejemplo, compensaciones, limpieza).

- AOI (Inspección de Soldadura en Pasta) se comunica con las pick-and-place para realizar ajustes.

- Resultados: Puede reducir las tasas de defectos drásticamente.

- Beneficios: Reduce retardos y defectos, impulsando directamente la productividad.

Resumen y Recomendaciones

Este artículo enfatiza que en un mundo de creciente integración electrónica, la productividad de SMT depende de la gestión eficiente de cambios, configuraciones, reabastecimiento, optimización y monitoreo. Implementando estos—especialmente en fábricas inteligentes— Pueden producir mayores resultados con menos mano de obra y tiempo. Para configuraciones simples, comience con materiales comunes y reabastecimiento continuo; par avanzados, invierta en automatización y herramientas de datos. Si el espacio o los recursos son limitados, priorice pre configuraciones externas e integraciones de software para maximizar la productividad.

Para obtener más información, contacte a Chris Dayney, Gerente Técnico de Marketing, en Fuji America Corporation, 171 Corporate Woods Parkway, Vernon Hills, IL 60061; 847-913-0162; E-mail: [email protected]; Web site: www.fujiamerica.com