Abstracto

Una pregunta que se hace con frecuencia es qué es la prueba de soldabilidad y qué función realiza. La prueba de soldabilidad no es un pre-acondicionamiento de componentes, sino una medida de la facilidad con la que se puede formar una unión soldada. Las pruebas de soldabilidad se utilizan para evaluar la soldabilidad de las terminaciones de los paquetes de dispositivos y varían según el tipo de aleación de la soldadura utilizada. Por ejemplo, cuando se utilizan varias aleaciones libres de plomo, la soldabilidad puede diferir significativamente de la soldabilidad cuando se utiliza soldadura a base de plomo.

Términos Clave: Ciclo de vida de dispositivos semiconductores, análisis de soldabilidad de componentes, método de soldabilidad por balance de humedad, método de soldabilidad por inmersión y observación, añejamiento con vapor, pruebas de vida acelerada, condiciones de almacenamiento a largo plazo, construcciones de productos para el final de su vida útil.

Antecedentes

En 1983, el Departamento de Defensa (DoD) determinó que más del 40% de las fallas en el campo de los sistemas electrónicos militares eran de naturaleza eléctrica y alrededor del 50% de estas fallas se debían a conexiones de soldadura deficientes. Se descubrió que los acabados chapados, generalmente níquel (Ni) o estaño (Sn), eran porosos y no inter-metálicos, lo que permitía la penetración del óxido en el metal base, lo que provocaba una mala integridad de la unión de soldadura y, por lo tanto, provocaba fallas en el campo. Como resultado, se instituyó el estándar de prueba de soldabilidad MIL-STD-883 para asegurar que todos los componentes en aplicaciones de alta confiabilidad fueran realmente soldables y que los acabados enchapados cedieran a favor de un acabado por inmersión en caliente que proporciona una fusión de estaño-plomo (SnPb) de acabado superficial homogéneo para mejorar la soldabilidad general.

Métodos de Prueba de Soldabilidad

El Método MIL-STD-883 2003 es uno de los estándares más antiguos y más utilizados para pruebas de soldabilidad dentro de la industria de ensamble de productos electrónicos. Se utiliza como base para la siguiente discusión para proporcionar detalles sobre cómo se realizan normalmente las pruebas de soldabilidad.

El estándar MIL-STD-883 emplea el método de soldabilidad por inmersión y observación, que requiere el siguiente equipo: 1) un crisol de volumen suficiente que pueda mantener la soldadura a una temperatura específica, 2) equipo de añejamiento con vapor para el añejamiento de las muestras antes de la prueba, 3) un mecanismo de inmersión capaz de controlar las velocidades de inmersión y velocidad de salida, así como el tiempo de permanencia de las terminaciones, y 4) un sistema óptico de inspección e iluminación que facilite un mínimo de aumento de al menos 10X.

¿Por qué Probar la Soldabilidad?

Las pruebas de soldabilidad proporcionan un medio para determinar la soldabilidad de las terminaciones de paquetes de dispositivos que están destinadas a unirse a otra superficie soldable utilizando aleaciones de soldadura de estaño-plomo (SnPb) o libre de plomo. La razón para realizar pruebas de soldabilidad es determinar si un componente proporciona el grado de humectación necesario para formar una conexión de soldadura robusta. Un resultado deficiente de la prueba de soldabilidad indica que se podría formar una conexión menos que óptima. Las pruebas de soldabilidad también son efectivas durante varios aspectos de la producción de tablillas de circuito impreso, como cuando se evalúan diferentes materiales de recubrimientos de tablillas de circuito impreso, aleaciones de soldadura, soldadura en pasta o flux.

Además del mercado actual de productos electrónicos impulsado por el consumidor, hay muchas industrias que requieren que los dispositivos semiconductores tengan un ciclo de vida más largo, como los sectores industrial, automotriz, médico, aeroespacial y de defensa, que exigen el almacenamiento de componentes a largo plazo. . Siempre que se requiere un almacenamiento a largo plazo, es crítico garantizar que los componentes electrónicos sean confiables y una medida clave de calidad son las pruebas de soldabilidad.

Protocolos de Prueba

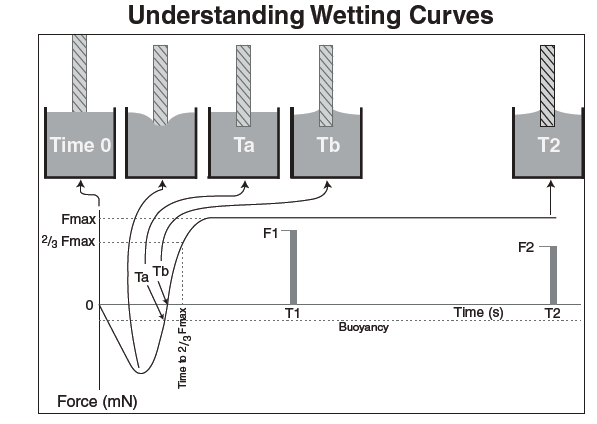

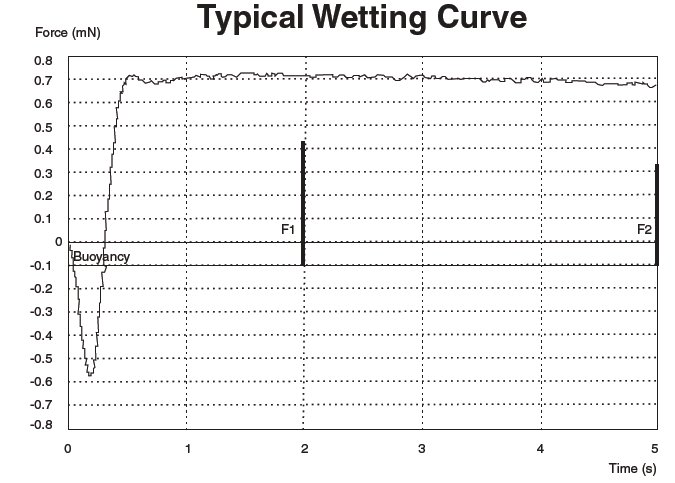

Las pruebas de soldabilidad están diseñadas para determinar qué tan bien se humedecerá la soldadura fundida en las superficies soldables. Las categorías más comunes de prueba de soldabilidad son pruebas cualitativas y pruebas cuantitativas. El método de prueba cualitativo más común es el método de inmersión y observación, que implica un examen subjetivo mediante análisis comparativo de muestras de prueba. El método de prueba cuantitativo más común es el método del balance de humedad, que requiere la interpretación de una curva de balance de humedad.

La prueba de balance de humectación se utiliza para medir las fuerzas de humectación entre la soldadura fundida y las superficies de una muestra de prueba en función del tiempo. Las superficies soldables difieren en velocidad y fuerza de adhesión, por lo tanto, la prueba de balance de humectación mide el tiempo que tardan varias aleaciones de soldadura en humedecer las terminaciones o pads de un componente.

La prueba de inmersión y observación es un método en el que la muestra de prueba se sumerge completamente en soldadura fundida y luego se inspecciona visualmente. Una pieza de prueba se sumerge en un baño de soldadura fundida, generalmente por un operador. Las superficies a humedecer primero se humedecen con flux y luego se sumergen completamente en la soldadura fundida siguiendo después un examen visual.

Figura 1. Sistema de prueba de soldabilidad por balanceo de humedad (izquierda) y sistema de prueba de soldabilidad por inmersión y observación (derecha)

Los proveedores más frecuentes de equipos de prueba de soldabilidad por inmersión y observación son Cemco (Reino Unido) y Hentec/RPS (EUA), mientras que los principales proveedores de equipos de prueba de balance de humedad incluyen GEN3 Systems (Reino Unido), Malcom/Seika (Japón), Metronelec/ Quiptech (Alemania), Microtronic (Alemania) y RHESCN (Japón) junto con otros proveedores menores.

Además del añejamiento de las muestras antes de las pruebas de soldabilidad, el equipo de añejamiento con vapor también se puede utilizar para pruebas de vida acelerada para simular condiciones de almacenamiento prolongadas de componentes de montaje superficial o de inserción. Si se requieren pruebas adicionales para aplicaciones de misión crítica, se puede usar fluorescencia de rayos X (XRF) para medir el espesor de la soldadura de las terminaciones de los componentes y se puede emplear microscopía electrónica de barrido (SEM) para sondear la capa inter-metálica si es necesario.

Criterios de Acceptabilidad

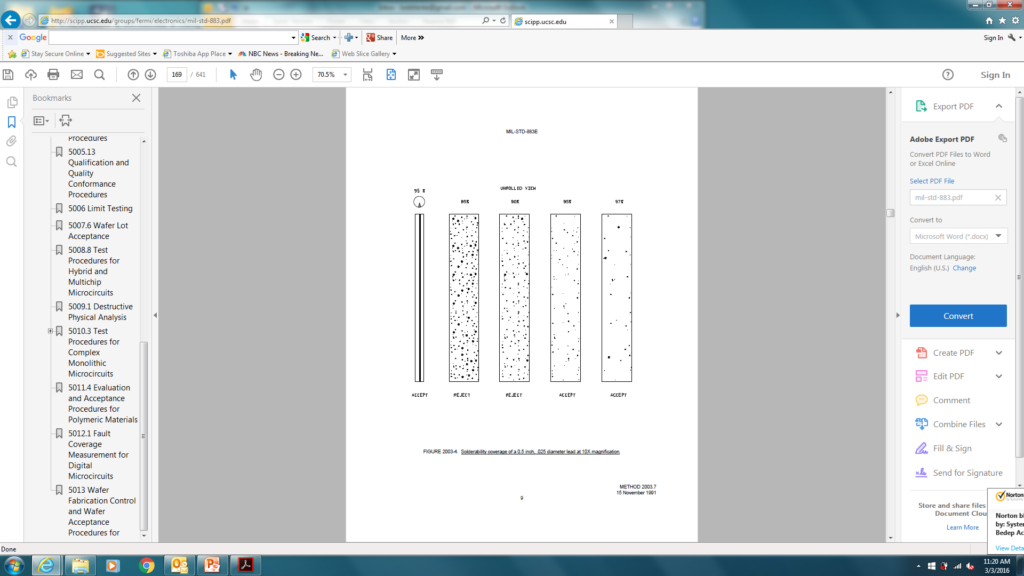

El principal criterio de acceptabilidad para las pruebas de soldabilidad como está definido por el estándar MIL-STD-883 Método 2003 es una cobertura del 95% de la parte sumergida de las terminaciones con un recubrimiento de soldadura nuevo y continuo. Por lo tanto, los poros, los huecos, la porosidad, la falta de humectación o la des-humectación no deben exceder el 5% del área sumergida total de las terminaciones.

Figura 2. Muestra de soldabilidad que exhibe porosidad (izquierda) y muestra de prueba que muestra no humectación (derecha)

Además del estándar MIL-STD-883 Método 2003, otros estándares comunes de prueba de soldabilidad incluyen el estándar IPC J-STD-002. Otros estándares de prueba de soldabilidad incluyen el MIL-STD-202 Método 208, el J-STD-001 Space Addendum, J-STD-001ES, J-STD-003, JEDEC JESD22-B102 y MIL-STD-750 Método 2026.

Cualitativo vs. Cuantitativo

Las pruebas de soldabilidad determinan qué tan bien se humedecerá la soldadura fundida en las superficies soldables de los componentes electrónicos con los métodos de prueba de soldabilidad más comunes que son el método de inmersión y observación y el método de balance de humectación. El método de inmersión y observación es una prueba de tipo cualitativo realizada mediante análisis comparativo después de que las muestras se sumergen en un baño de flux y soldadura fundida. El método del balance de humectación es una prueba de tipo cuantitativo basada en la interpretación de una curva de humectación que mide la flotabilidad de una muestra usando una celda de carga. Hay varios estándares de prueba de soldabilidad, pero los estándares más comunes son el MIL-STD-883 Método 2003, el IPC J-STD-002 y el MIL-STD-202 Método 208.

Si bien el método de prueba de balance de humectación es preciso y mide las fuerzas de humectación entre la soldadura fundida y una muestra de prueba en función del tiempo, requiere la interpretación de una curva de humectación por parte de personal capacitado en un ambiente de laboratorio. Otra desventaja es que las curvas de humectación pueden distorsionarse fácilmente si el sistema no está calibrado adecuadamente o si personal no calificado realiza incorrectamente una prueba de equilibrio de humectación.

Figura 3. Método de prueba de soldabilidad del balance de humectación (izquierda) y curva de humectación de una terminal altamente soldable (derecha)

Una ventaja del método de inmersión y observación es que, dado que se basa en un análisis comparativo, puede ser realizado rápidamente por personal de producción con un entrenamiento mínimo, además de requerir una inversión de capital significativamente menor que un sistema de prueba de balance de humedad que es considerablemente más caro.

Figura 4: Método de prueba de soldabilidad por inmersión y observación (izquierda) y muestras por inmersión y observación con un aumento de 10X (derecha)

El sistema de prueba de inmersión y observación Hentec/RPS Pulsar también se puede configurar para estañado de bajo volumen de terminaciones de componentes que exhiben una pobre soldabilidad debido a la oxidación o al almacenamiento prolongado.

Figura 5: Equipo de prueba de soldabilidad por inmersión y observación (izquierda) y sistema de añejamiento de componentes con vapor (derecha)

Para algunas aplicaciones de alta confiabilidad, es posible que se requieran pruebas de soldabilidad adicionales, que pueden incluir añejamiento con vapor, que se utiliza para pruebas de vida útil acelerada para simular condiciones de almacenamiento prolongadas. El sistema de añejamiento con vapor Hentec/RPS Photon está diseñado para generar añejamiento artificial simulando condiciones de almacenamiento alargadas de componentes electrónicos y es especialmente adecuado para aplicaciones de alta confiabilidad o construcciones de productos al final de su vida útil.

Procedimiento de Prueba de Soldabilidad

El procedimiento general de prueba de soldabilidad según lo establecido en el estándar MIL-STD-883 Método 2003 consta de los siguientes pasos: 1) preparación adecuada de las muestras tal como se define en un documento de adquisición, pero que no debe incluir frotamiento, limpieza, raspado o limpieza abrasiva de las terminaciones a ser probadas, 2) añejamiento de las muestras en cámara de vapor, que consiste en exponer las superficies a probar al vapor de agua durante ocho (8) horas y secarlas ya sea mediante horneado a 100ºC por no más de una (1) hora en atmósfera seca o secarlos al aire a temperatura ambiente durante un mínimo de quince (15) minutos; 3) aplicación adecuada de flux a las terminaciones; 4) inmersión de soldadura, que consiste en sumergir las terminaciones en un baño de soldadura estático a una temperatura uniforme de 245ºC ±5ºC; seguido de 5) examen de las terminaciones con un aumento de 10-15X.

Resumen Las pruebas de soldabilidad son esenciales para asegurar que se formen uniones de soldadura robustas y confiables para la mayoría de las aplicaciones de ensamble de tablillas de circuitos y empaquetado electrónico. La soldabilidad ya no debería considerarse como una opción para muchos segmentos de alta confiabilidad de la industria global de ensamble electrónico, particularmente cuando se trata de almacenamiento de componentes a largo plazo. Por lo tanto, para asegurar la calidad del producto, es altamente recomendable realizar pruebas de soldabilidad.