Las presiones típicas del mercado exigen que los fabricantes se esfuercen continuamente por aumentar el rendimiento, reducir los costos y, al mismo tiempo, ofrecer productos cada vez más complejos con una calidad constantemente alta. El AOI debe ofrecer capacidades mejoradas para ayudar a alcanzar estos objetivos a medida que se introducen nuevas técnicas de ensamble y tecnologías de componentes exigentes. Las últimas tendencias de manufactura, como la adopción de componentes de ajuste a presión (press-fit) y componentes altos, así como la demanda de simplificar la corrección de la deformación de la tablilla para permitir una inspección precisa de los componentes y las uniones de soldadura, están retando la capacidad del AOI para ayudar a los fabricantes a cumplir sus objetivos. En particular, tienden a exceder los límites usuales de distancia de trabajo y rango de medición de altura que se aplican a las plataformas de AOI típicas que se utilizan hoy.

En respuesta, Saki ha introducido capacidades ampliadas del eje Z en sus sistemas AOI 3Di probados en el mercado, lo que permite elegir un eje Z mejorado en toda la variedad de cabezales de resolución de cámara con todos los modelos de transportador.

Los Retos de Inspección de Componentes de Ajuste a Presión

Los componentes que cuentan con terminales de ajuste a presión o de desplazamiento de aislamiento se han vuelto populares en todo el sector automotriz y otros tales como el de los electrodomésticos. Las conexiones son rápidas y fáciles de realizar, mecánicamente seguras y no requieren soldadura, eliminando así una posible causa de conexiones rotas o defectos latentes debido a uniones de soldadura secas.

Figura 1. Los componentes de ajuste a presión que simplifican el ensamble del producto presentan nuevos retos de inspección.

Sin embargo, aunque la industria automotriz desea aprovechar estos beneficios, surgen varios retos nuevos de inspección. Se deben inspeccionar varios aspectos de los pines, incluyendo el desplazamiento del pin, la altura del pin, la diferencia de altura entre los pines de la horquilla y la distancia interior del pin de la horquilla. Estos requieren una inspección en toda la altura de cada pin, que generalmente está más allá del rango de lo que un sistema AOI típico puede enfocar. Por lo tanto, la evaluación de los pines de los conectores no puede ser precisa, lo que impide que el AOI detecte defectos como conectores doblados o desplazamiento angular del conector.

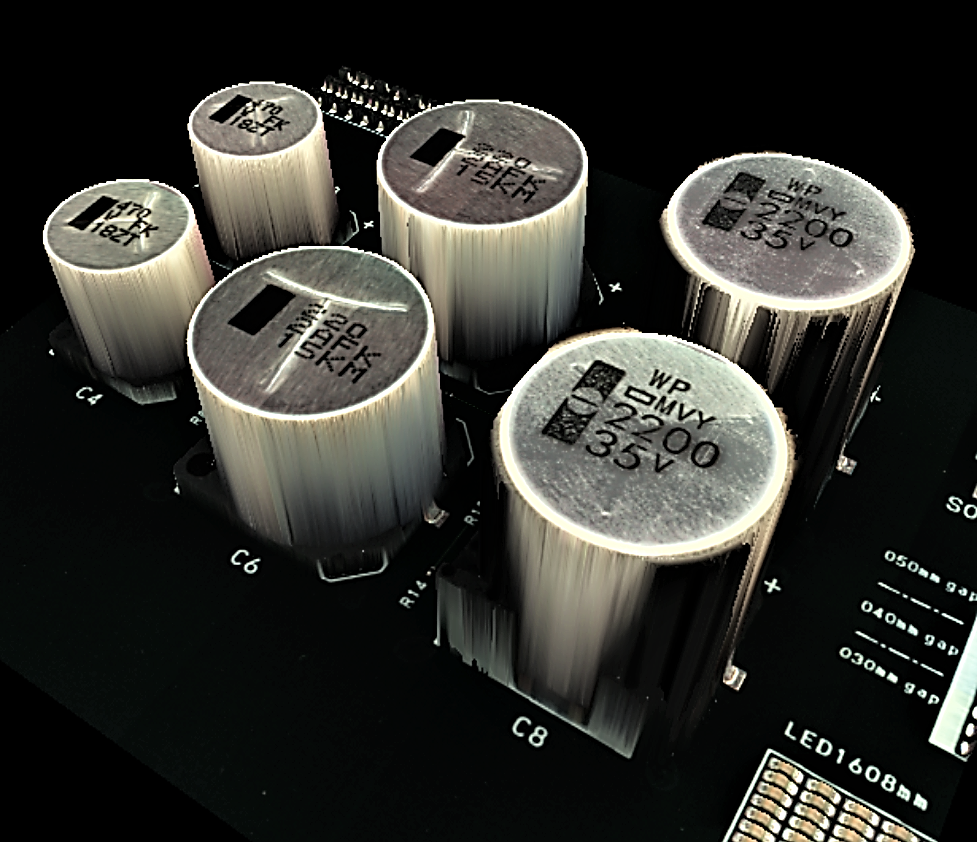

Componente alto y PCB en inspección del PCB

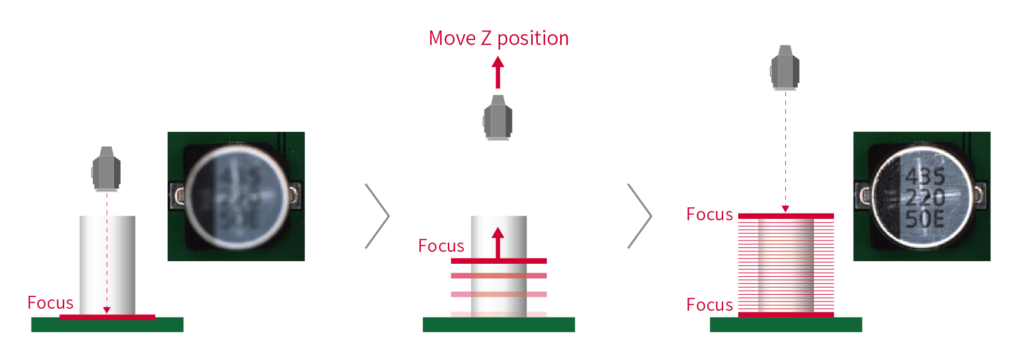

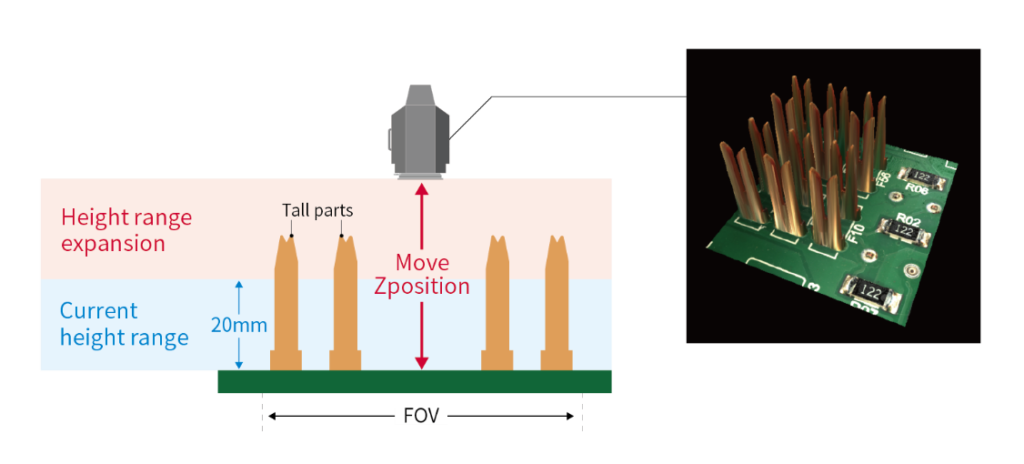

La inspección de tablillas de circuitos con una combinación de componentes muy pequeños y altos, o tablillas con componentes altos, también plantea retos. Industrias como el control industrial y la electrónica automotriz utilizan componentes grandes de montaje superficial y capacitores con tecnología de terminales para inserción. Al realizar inspecciones de uniones de soldadura, es esencial asegurar una visibilidad clara de los caracteres impresos en la superficie superior de los componentes altos logrando la profundidad de campo adecuada. Además, al inspeccionar si los componentes insertados están colocados correctamente en función de su altura, resulta necesario ampliar el rango de medición de altura.

Otra tendencia es una mayor adopción de componentes altos, como capacitores grandes de montaje superficial o de inserción para aplicaciones como control industrial y electrónica automotriz. En particular, lograr una profundidad de campo adecuada para capturar imágenes claras para OCRs en la superficie superior de componentes altos es un reto. Es esencial asegurar una visibilidad clara de los caracteres impresos en la superficie superior de los componentes altos logrando la profundidad de campo apropiada. Además, mientras se enfoca en la altura de la unión de soldadura y se inspecciona si los componentes insertados están colocados correctamente en función de su altura, se hace necesario ampliar el rango de medición de altura.

Además, se están utilizando nuevas técnicas de ensamble, como PCB sobre PCB, en equipos como conmutadores de telecomunicaciones, infraestructura 5G y servidores de centros de datos. Concebidos para permitir un mayor rendimiento del sistema dentro de las estrechas limitaciones de espacio impuestas por las dimensiones estándar de los racks, los ensambles apilados desafían a los sistemas AOI de manera similar a los componentes altos y de ajuste a presión.

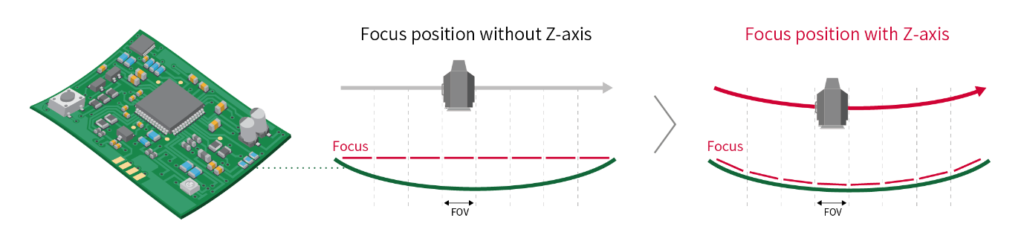

Compensación de la deformación

A pesar del control térmico preciso durante todo el proceso, la soldadura por reflujo con frecuencia induce deformaciones en los ensambles de PCBs. Cualquier tipo de ensamble puede ser vulnerable, incluyendo los PCBs multicapa estándar, así como las tablillas multi-paneles con perforaciones o espacios, tablillas de tamaño grande y sustratos flexibles.

El enfoque preciso del sistema AOI típicamente se logra aplicando un factor de corrección basado en mediciones de altura por láser. Alternativamente, se pueden colocar uno o más pines de empuje por debajo de la tablilla para restaurar la coplanaridad de la tablilla. Cualquiera de los enfoques introduce subsistemas adicionales que añaden complejidad al equipo de inspección e imponen exigencias adicionales a los operadores. Se requiere cuidado al colocar los pines de empuje, para identificar la ubicación más efectiva que evite el contacto con componentes vulnerables o interconexiones por la parte de abajo de la tablilla. Más aún, en casos de que la tablilla esté pandeada hacia arriba, las soluciones mencionadas anteriormente pueden no ser suficientes. Para realizar inspecciones de altura más precisas, se necesita un mecanismo para mover la cámara hacia arriba y hacia abajo a lo largo de la altura de la superficie de la tablilla. Esto permite una mejor inspección de las alturas de los componentes, incluso cuando la superficie de la tablilla no es completamente plana.

AOI en Manufactura

El AOI aplicado en el procesamiento back-end de PCBs también enfrenta desafíos para lograr un enfoque preciso. Para acelerar la productividad, los fabricantes buscan realizar AOI en PCBs sujetos en marcos o paneles. Los mecanismos de sujeción típicos pueden permitir una variación significativa en la altura z del PCB, que puede ser de hasta ±1 mm. Esto puede ser suficiente para evitar el enfoque nítido necesario para una inspección precisa.

Capacidad del Eje Z de Próxima Generación

Al mejorar el control del eje Z en el sistema AOI para ampliar la distancia de trabajo, se puede aumentar tanto la profundidad de campo efectiva en la inspección 2D como la capacidad de medición de altura en el modo 3D. Con tales mejoras, se hacen posibles nuevas funciones innovadoras de AOI que permiten una inspección rápida y precisa de componentes altos y Terminales de ajuste a presión, Tablillas excesivamente deformadas y PCBs en marcos o paneles, con un involucramiento mínimo del operador.

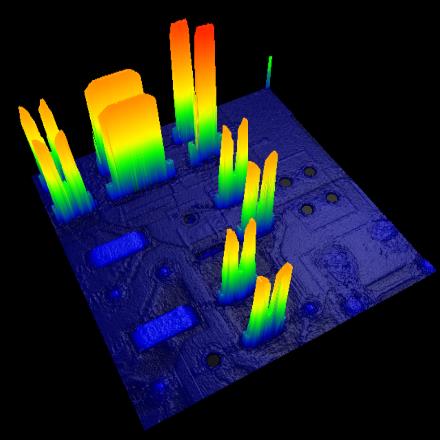

Figura 3. La ampliación del rango de medición de altura mejora la distancia de trabajo y la profundidad de campo.

Los sistemas de AOI típicos tienen una profundidad de campo insuficiente para enfocarse en la identificación y las marcas de polaridad en componentes altos, así como en componentes de bajo perfil, usando el reconocimiento óptico de caracteres (OCR). Una distancia de trabajo extendida permite que el sistema vuelva a enfocar componentes altos y combine los dos campos de visión para crear una imagen compuesta con un enfoque nítido.

De manera similar, al aprovechar el ajuste extendido de altura Z permite que el AOI de manufactura se beneficie de una mayor profundidad de campo al inspeccionar PCBs montados en pallets.

Con esta flexibilidad adicional diseñada en el sistema, el AOI puede ofrecer nuevas capacidades importantes que mejoran la inspección no solo de PCBs regulares sino también de ensambles que contienen componentes altos o ensambles de PCB sobre PCB.

La capacidad extendida del eje Z de Saki del sistema AOI 3Di-LS2 ahora presenta una altura de trabajo extendida que efectivamente duplica el rango máximo de medición de altura en modo 3D, que se incrementa desde el punto de referencia típico de la industria de 20 mm a 40 mm. La altura máxima de enfoque en 2D se incrementa también a 40mm. Además de permitir el reenfoque de la imagen para OCR y el ajuste del enfoque para PCBAs en pallets, esta mejora permite nuevas características importantes que incluyen reconstrucción de altura extendida y compensación de deformación dinámica mejorada.

Se puede medir la altura total de los pines de más de 20 mm para capturar imágenes 3D claras y mediciones de altura precisas para ayudar a identificar cualquier defecto.

Figura 3. La medición de altura 3D extendida supera los retos de la inspección de press-fits.

La compensación dinámica de la deformación alivia el involucramiento del operador al corregir automáticamente la gran variación de la altura Z debido a la deformación.

Figura 4. La compensación automática de deformación en tiempo real simplifica la configuración y elimina la posibilidad de errores humanos.

Al eliminar cualquier necesidad de corrección por láser o pines de empuje, la corrección dinámica de la deformación simplifica la configuración y elimina las oportunidades del error humano. Este enfoque evita recapturas repetidas de la tablilla. En cambio, la Corrección Dinámica de deformación medirá y corregirá la deformación de la tablilla sobre la marcha, a la vez que realiza la inspección completa. Gracias a este método, el impacto en el tiempo de ciclo será inversamente proporcional al tamaño y complejidad de la tablilla.

La flexibilidad mejorada en el eje Z, con control de precisión y nuevos algoritmos de inspección, mejora la captura de imágenes 2D y la medición de altura 3D para permitir nuevas funciones importantes, como la compensación dinámica de deformación y los modos de ajuste de enfoque que facilitan la inspección y simplifican la configuración para dar soporte al ritmo acelerado de la productividad.

Hoy más que nunca, los fabricantes electrónicos están constantemente bajo presión para mejorar la productividad manteniendo al mismo tiempo los más altos niveles de aseguranza de calidad. Las soluciones de inspección óptica automatizada (AOI), como las que ofrece Saki, son esenciales para lograr el alto rendimiento y el desempeño repetible que exigen y, para capturar y almacenar datos confiables para su análisis y trazabilidad.