|

Soldadura Selectiva: Una Necesidad por la Innovación y el Desarrollo

Samuel J. McMaster*1, Andrew Cobley1, John E. Graves1, Nigel Monk2

* Autor correspondiente – s.mcmaster@pillarhouse.co.uk

1 Grupo de Investigación de Materiales Funcionales y Química, Centro de Investigación de Manufactura y Materiales, Instituto de Crecimiento Limpio y Movilidad Futura, Coventry University, Priory Street, Coventry CV1 5FB, R.U.

2 Pillarhouse International Ltd., Rodney Way, Chelmsford, CM1 3BY, R.U.

1. Introducción

La soldadura selectiva utiliza una boquilla para aplicar soldadura a los componentes en la parte inferior de las tablillas de circuito impreso (PCBs). Esta boquilla se puede mover para realizar inmersiones (depositar soldadura en un solo componente) o arrastrar (aplicar soldadura a varios componentes en un solo movimiento). Por lo tanto, la metodología de soldadura selectiva permite que el proceso se adapte a uniones específicas y permite el uso de múltiples tipos de boquillas si es necesario en la tablilla de circuito impreso.

Las boquillas pueden variar según el tamaño (diámetro interno) y la forma (lo que las hace adecuadas para diferentes tipos de procesos). Todo esto está dictado por el diseño de la tablilla y los requerimientos del proceso. La selección del tipo de boquilla depende del producto que se va a soldar y el tiempo de ciclo deseado. Ejemplos de diferentes tipos de boquillas se muestran aquí.

Los sistemas selectivos de carga manual deben ser programados con los parámetros para uniones de soldadura múltiples. Sin embargo, muchos sistemas en línea están diseñados para ser modulares. Esta modularidad permite múltiples estaciones de soldadura con diferentes condiciones/boquillas para lograr tiempos de ciclo bajos. La figura 1 muestra los dos tipos distintos de sistemas de soldadura selectiva ofrecidos por Pillarhouse International Ltd.

Figura 1. Ejemplos de diferentes sistemas de soldadura selectiva de Pillarhouse International: (a) Sistema de carga manual Jade MKII. (b) Sistema modular en línea Orissa Synchrodex Pro.

La soldadura selectiva proporciona muchos otros beneficios en comparación con la soldadura manual y de ola, tales como:

- Mínimo choque térmico.

- Costos de funcionamiento más bajos que la soldadora de ola.

- Funcionamiento en un ambiente inerte para minimizar los defectos de soldadura, reducir la producción de escoria y mejorar el rendimiento de humectación (más detalles a continuación).

- Aplicable a la producción de bajo y alto volumen.

- Repetibilidad en el proceso y uniones de soldadura.

- Se requieren menos operadores.

2. Atributos clave de las boquillas

Para asegurar que se mantenga la aplicación controlada de la soldadura durante todo el proceso, la soldadura debe humectar (adherirse) a la boquilla. La humectabilidad es el estudio de la adhesión de líquidos a sólidos debido a la interacción entre la energía superficial del sólido y la tensión superficial del líquido. La energía superficial (conocida como tensión superficial cuando se refiere a líquidos) es el resultado de la fuerza de unión relativa del material y el nivel de fuerzas desbalanceadas en la superficie. Existen varios métodos para caracterizar la energía de la superficie según los componentes de la interacción de la superficie que se pueden medir; sin embargo, el más común es medir el ángulo de contacto de una gota estacionaria (sésil).

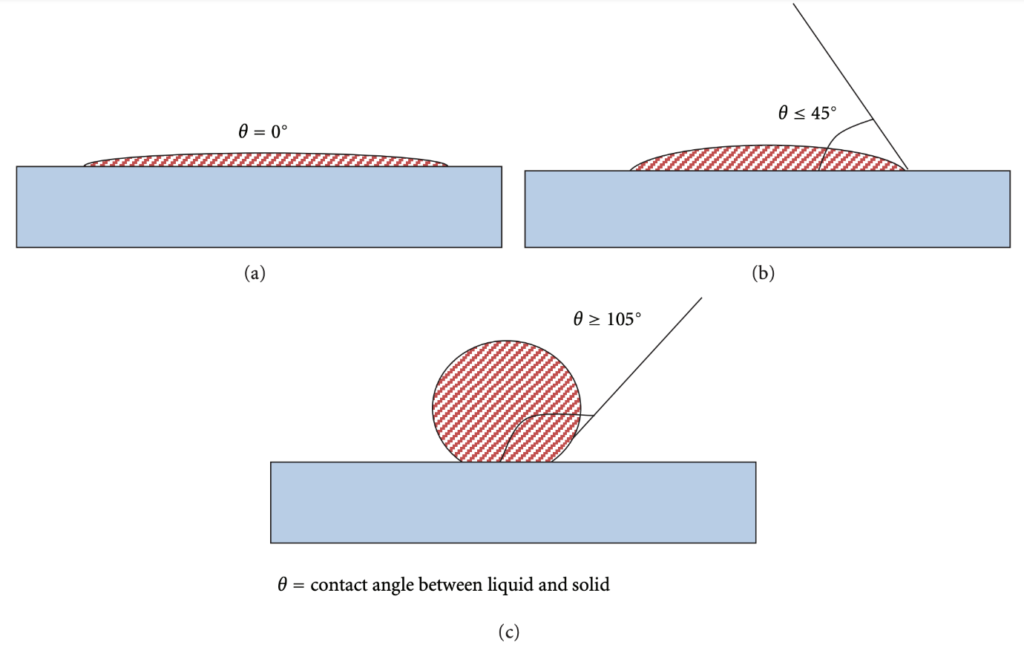

Cuando ninguna otra fuerza actúa sobre una gota de líquido (es decir, no hay contacto con otras superficies y no hay resistencia del aire debido al movimiento), formará una esfera a medida que su propia tensión superficial la atraiga a esa forma, ya que es la forma de energía mínima que puede ser. Cuando entra en contacto con un sólido, la gota se deformará y se esparcirá. La cantidad de dispersión y el ángulo de la interface entre el líquido y el sólido es un producto de la relación entre la tensión superficial del líquido y la energía superficial del sólido. La Figura 2 muestra escenarios con varios niveles de humectación. Cuando la energía superficial del sólido es mayor que la tensión superficial del líquido, la gota se dispersará más y tendrá un ángulo de contacto menor. Las figuras 2(a) y (b) son un ejemplo de esto.

Figura 2. Ejemplos de diferentes ángulos de contacto entre una gota (franjas en rojo) y un sólido (azul): (a) Ángulo de contacto de 0° demostrando un humectado perfecto. (b) Ángulo de contacto de menos de 90° para una superficie humectada. (c) Ángulo de contacto de más de 90° de una superficie hidrofóbica. Por Idris.abk – Own work, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=97191171

Típicamente, se preferiría un sistema estático para los estudios de humectabilidad, pero estamos tratando con un proceso dinámico en el caso de una boquilla. En este caso, la humectación de la soldadura en la punta de la boquilla mantiene una onda radial estable y logra el control durante el proceso de soldadura al mantener una forma de domo estable para depositar la soldadura.

La figura 3 muestra una boquilla bien humectada en la que la soldadura se adhiere a toda la superficie exterior de la boquilla y, por lo tanto, tiene una onda radial estable. Esto permite un buen control durante el proceso de soldadura selectiva. La humectabilidad estática para esta boquilla sería similar a la Figura 2 (a) o (b).

Figura 3. Un ejemplo de una boquilla humectada.

En el caso de un material que la soldadura no se humecta fácilmente (no humectante), la energía superficial de la boquilla (u otro material que se humecta) no es suficiente para superar la energía superficial de la soldadura y, por lo tanto, la soldadura mantendrá un flujo único como se muestra en la Figura 4. La humectabilidad estática de esta boquilla produciría un gran ángulo de contacto como el de la Figura 2 (c).

Figura 4. Un ejemplo de una boquilla no humectante.

Para la humectación entre la soldadura líquida y la boquilla, debe haber una interface limpia con un mínimo de óxidos en la superficie de la boquilla. La presencia de óxidos en la superficie interfiere con la humectación de la soldadura a la superficie al actuar como una barrera; además, la energía superficial de los óxidos es demasiado baja para que se produzca la humectación. El flux se usa para eliminar óxidos y generar/mantener esta interface limpia antes y durante la operación. Después de la limpieza, una reacción química entre la soldadura y la boquilla determina el alcance de la humectación, pero esta interacción también limita la vida útil de la boquilla. Provoca el desgaste de la boquilla y el metal se filtra en el baño de soldadura. La exposición a la soldadura y la reacción posterior por sí sola no provoca un desgaste significativo. La contribución del flujo de líquido aumenta el desgaste en un efecto sinérgico que sugiere que el mecanismo subyacente es una corrosión-erosión compleja.

Por lo tanto, una buena boquilla debe tener una buena humectabilidad para soldar, lo que garantiza que se pueda mantener el control durante el proceso de soldadura selectiva además de un equilibrio entre la corrosión y la humectación. La composición de los materiales debe elegirse cuidadosamente para lograr esto. Por ejemplo, los materiales extremadamente humectables, como el cobre, tienen una alta tasa de disolución y, por lo tanto, se filtrarán por completo en el baño en cuestión de horas, lo que demuestra el vínculo entre el proceso de desgaste y la humectación.

3. La necesidad de desarrollo

Actualmente, la industria de la soldadura selectiva ve innovación con la producción de nuevas máquinas, tipos de bombas y limpieza de boquillas; sin embargo, solo ha habido un desarrollo menor en el estudio de materiales para las boquillas. Un nuevo material de boquilla reducirá los costos de operación y mantenimiento para los fabricantes al reducir la cantidad de boquillas requeridas en general y reducir el tiempo muerto causado por la falla de las boquillas. Al mejorar la humectabilidad de las boquillas permitirá superar más uniones retadoras utilizando el método selectivo. Las boquillas actuales tienen una vida útil de aproximadamente 200 horas (sin embargo, las boquillas más pequeñas se desgastan más rápido porque son más pequeñas). Este proyecto se ha llevado a cabo debido a los requerimientos de los clientes para aumentar la vida útil de la boquilla y reducir el mantenimiento requerido.

Otros jugadores en la industria de la soldadura selectiva han desarrollado nuevas boquillas con estructuras similares basadas en recubrimientos de oro por inmersión en níquel no electrolítico comunmente aplicados, aunque este enfoque ha utilizado materiales que ya se sabe que funcionan en la industria. Es bien sabido que la industria electrónica es conservadora en muchos aspectos y con razón; “¿Por qué arreglar lo que no está descompuesto?”, especialmente cuando la confiabilidad es primordial. Ha habido una clara falta de investigación en el desarrollo de boquillas. Cada fabricante de soldadura selectiva es muy reservado con respecto a los materiales utilizados para sus boquillas, pero ha habido un desarrollo notable en la nitruración como técnica de ingeniería de superficies para extender la vida útil de los aparatos de soldadura de ola.

Este innovador proyecto de investigación, financiado en parte por Innovate UK y Pillarhouse International Ltd., está asociado con la Universidad de Coventry a través de un esquema de asociación de transferencia de conocimientos. El objetivo es desarrollar una boquilla nueva, más duradera y con excelentes propiedades humectantes. Al aplicar los estudios de tribología y ciencia de los materiales, el trabajo fundamental que analiza diferentes materiales y técnicas de ingeniería de superficies ha seleccionado una serie de candidatos potenciales que muestran un rendimiento mejorado.

Se han utilizado pruebas de prototipos para confirmar la compatibilidad con soldaduras y fluxes existentes. La nueva Boquilla AP Master estará disponible en junio del 2023.

Archives:

|