|

Operación de un Horno de Reflujo de Vacío con Datos de Reducción de Huecos

El reflujo con vacío ha existido durante bastante tiempo con solo un poco interés pero ahora está ganando atención (popularidad) en la industria de ensamble electrónico debido al deseo de reducir o aún eliminar huecos en las uniones de soldadura y pads térmicos.

Inicialmente, el reflujo con vacío era una operación por lotes donde las tablillas eran colocadas en una cámara de vacío y calentadas para fundir la soldadura. Durante el proceso de calentamiento la cámara era evacuada y el nivel de huecos reducido o, en algunos casos, removidos de las uniones de soldadura. Algunas veces, el vacío era aplicado cando la soldadura alcanzaba el estado líquido durante el ciclo completo de calentamiento. El equipo era caro de comprar y operar pero el mayor detrimento era el bajo rendimiento, por lo tanto, el reflujo con vacío no era apropiado para producción de alto volumen. Además, había preguntas sobre la necesidad de eliminar los huecos con algunas afirmaciones de que una pequeña cantidad de huecos en las uniones, en realidad aumentaban su fortaleza aparente.

Había poca motivación para buscar el reflujo con vacío hasta que la necesidad de disipar el calor de componentes de alta potencia (especialmente de componentes automotrices abajo del cofre) entró en escena. Al principio, las vías parecían ser parte de la respuesta pero era imposible garantizar que una vía estaría debajo del “punto caliente” en el componente, por lo tanto, cero o bajos huecos en los pads térmicos parecieron ser la respuesta. Hoy, “Pocos Huecos” puede significar cualquier cosa de 20% a cero con mucha gente diciendo que 5% es el límite realista deseado. La pregunta fue; ¿Cómo vamos de más del 40% actual a 20% y menos con equipo de producción de alto volumen? Modificaciones a la soldadura en pasta y perfil térmico han ayudado pero lograr estar consistentemente abajo del 5% es exagerado.

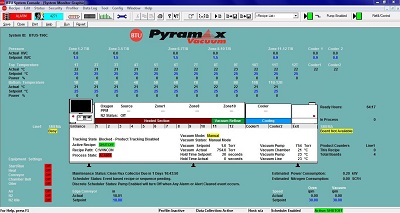

La respuesta es un horno de reflujo asistido con vacío continuo, donde una cámara de vacío es colocada entre la última zona calentada y la más fría en un horno estándar de reflujo por convección. Esto presenta retos de material y diseño de ingeniería porque la tablilla tiene que ser transportada dentro y fuera de la cámara, la sección de vacío tiene que sellarse y, el vacío tiene que aplicarse, a temperaturas elevadas. Hay numerosos diseños actualmente usados para la cámara de vacío interna que usan puertas de entrada y salida o configuraciones de campana. Las puertas tienden a ser ligeras y moverse fácilmente mientras que el diseño de campana hace simple el acceso al sistema de transporte dentro de la cámara. El sistema de transporte presenta problemas porque los rieles laterales tienen que ser interrumpidos para que la puerta o la campana sellen y la tablilla tiene que ser parada en la cámara mientras que se aplica el vacío. En cada caso, el material de sellado tiene que soportar temperaturas que alcanzan hasta 350°C.

Esto nos lleva a los pasos del proceso que se encuentran en un sistema de reflujo de vacío continuo. El calentamiento inicial es exactamente como en un horno de reflujo normal donde la velocidad de convección, los puntos de ajuste de las zonas y la velocidad de la banda son los factores para calentar la tablilla. Una vez que la tablilla empieza a entrar a la cámara de vacío perdemos la potencia de la convección para calentar la tablilla y confiamos en la radiación para un calentamiento continuo.

Velocidad de bombeo – La velocidad a la cual el vacío es aplicado. Si es demasiado rápido los huecos pueden explotar cuando dejan la unión o pad y producen bolas de soldadura o salpicaduras. Si es demasiado lento desperdiciamos tiempo y el tiempo arriba de líquido (TAL, por sus siglas en inglés) se prolonga.

Nivel de vacío – El nivel de vacío al cual la tablilla está expuesta. Niveles tan bajos como 1 Torr y tan alto como 250 Torr (y más altos) son posibles. Pero aún con una bomba muy grande, toma mucho tiempo lograr a niveles de vacío bajos.

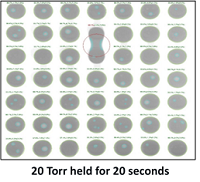

Tiempo de retención de vacío – El tiempo al cual la tablilla está expuesta al nivel de vacío seleccionado. Los tiempos de retención pueden ser tan bajos como un segundo o tan largos como unos cuantos minutos. A 1 segundo hay poco tiempo para que los huecos se salgan y se ha probado que tiempos más largos de 40 segundos no son necesarios.

Tasa de ecualización – La velocidad a la cual el vacío liberado y la cámara devuelta a presión atmosférica. Actualmente no hay efecto adverso conocido con altas tasas de ecualización. Pero toma más tiempo alcanzar la presión atmosférica con bajos niveles de vacío.

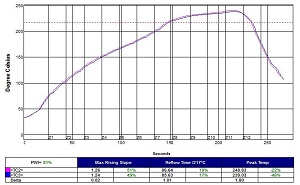

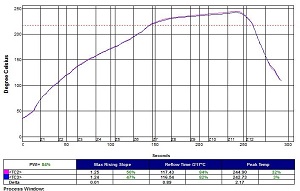

El tiempo total para la porción de vacío del perfil de reflujo incluye los cuatros puntos listados arriba para transportar la tablilla dentro y fuera de la cámara. Los siguientes dos perfiles térmicos (conducidos en el Laboratorio de Procesos Avanzados de Universal con la tablilla de prueba de vacío de BTU) muestra el efecto de cambiar el tiempo de retención de vacío en el TAL a 20 Torr. Una retención de 10 segundos resulta en un TAL de 87 segundos y una retención de 40 segundos resulta en un TAL de 117 – una diferencia de 30 segundos. Por lo tanto, hay una relación de 1 a 1 entre las diferencias de tiempo de retención y TAL.

Si cambiamos el nivel de vacío de 20 Torr a 60 Torr y mantenemos 40 segundos de retención obtenemos un TAL de 106 segundos. Estos 11 segundos de diferencia (117-106) es debido a que el más blando vacío requiere menos velocidad de bombeo y tiempo de ecualización.

Cada uno de estos factores tiene un efecto significativo en el TAL y un ligero efecto en la temperatura pico debido a permanecer más tiempo en calentamiento. En los dos casos, de 20 Torr con retención de 20 y 40 segundos mencionada antes, la temperatura pico cambió en aproximadamente 4°C. Esto enfatiza la necesidad de perfilar las tablillas cuando se haga cualquier cambio en el nivel o ciclo de vacío. El perfilado térmico es difícil debido a que los alambres del Termopar no son compatibles con el sello de la cámara de vacío. Actualmente, el perfilador tiene que estar en la cámara durante el ciclo de vacío pero se están evaluando métodos alternativos.

Resultados de la Prueba de Vacío

Mike Meilunas del Laboratorio de Procesos Avanzados de Universal Instruments, con apoyo de BTU, desarrolló una tablilla de prueba para estudio de huecos. La tablilla incluyó QFNs/MLFs con varios tamaños de pads térmicos, resistencias y D2PAKs. Un estudio fue diseñado para evaluar el efecto de niveles de vacío y tiempos de retención en huecos con soldadura en pasta SAC305 de varios proveedores, dos terminados de la tablilla y, varias configuraciones del esténcil.

Se desarrolló un perfil térmico de rampa a pico con una tasa de calentamiento lineal de 2°C/seg y una temperatura pico de 240°C. Se evaluaron varios niveles de tiempos de retención de vacío y velocidad de bombeo.

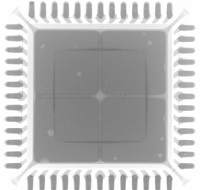

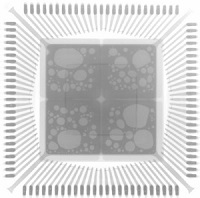

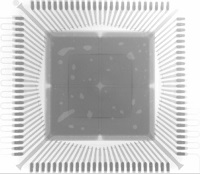

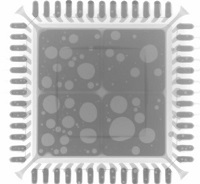

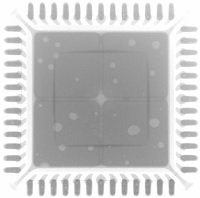

Los análisis de rayos-X muestran que el tamaño del pad, el nivel de vacío y los tiempos de retención afectan el nivel de huecos en los pads térmicos. Las siguientes imágenes de rayos-X de MFL 100, 52 y 16 muestran el efecto del procesamiento sin vacío y, procesamiento con Torr de 120 y 20 con una retención de 20 segundos.

Imágenes de rayos-X del MFL 100

Imágenes de rayos-X del MFL 16

no vacío, Torr de 120 y 20

Imágenes de rayos-X del MFL 52

no vacío y Torr de 120 y 20

Imágenes de rayos-X del MFL 16

no vacío, Torr de 120 y 20

La siguiente tabla muestra el efecto de varios tiempos de retención a Torr de 20 y niveles de vacío

Efecto de tiempo de retención en % de huecos a Torr de 20

| 20 Torr | ||||||||

| Torr | Sec | MLF100 | MLF52 | MLF16 | ||||

| NO VACUUM | 0 | 38.54 | 27.81 | 20.37 | ||||

| 20 | 10 | 3.65 | 2.49 | 1.18 | ||||

| 20 | 20 | 3.35 | 1.24 | 1.14 | ||||

| 20 | 30 | 1.93 | 0.72 | 1.04 | ||||

| 20 | 40 | 1.99 | 1.13 | 0.66 | ||||

Efecto del nivel de vacío en % de huecos con 20 segundos de retención

| 20 Sec | |||||||||

| Torr | Sec | MLF100 | MLF52 | MLF16 | |||||

| NO VACUUM | 0 | 38.54 | 27.81 | 20.37 | |||||

| 120 | 20 | 6.74 | 4.11 | 2.38 | |||||

| 60 | 20 | 8.02 | 3.37 | 1.65 | |||||

| 40 | 20 | 4.18 | 2.09 | 1.31 | |||||

| 20 | 20 | 3.35 | 1.24 | 1.14 | |||||

| 15 | 20 | 2.25 | 1.92 | 0.64 | |||||

| 6 | 20 | 1.86 | 1.86 | 0.75 | |||||

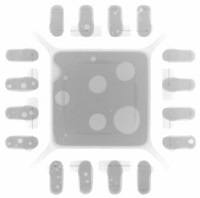

Consecuencias Involuntarias

Es interesante notar que encontramos un problema con CSPs de paso fino cuando están sujetos a niveles duros de vacío. Los huecos en las bolas se combinan y en vez de escapar a la superficie expanden la bola. Cuando las bolas hacen contacto una con otra, pueden permanecer en contacto (se pegan) y causar puentes o cortos entre circuitos como se muestra abajo. Descubrimos que sumergir los CSPs en flux aumentó este problema.

Imágenes de rayos-X de puentes en CSPs de paso fino

Algo a Considerar

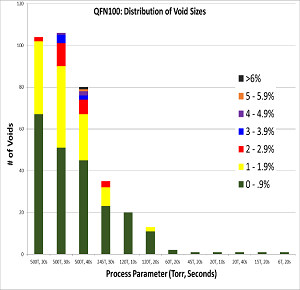

Aunque la industria se está enfocando en l % de huecos en pads térmicos el problema real puede ser la ubicación y el tamaño de los huecos. Con esto en mente, Mike Meilunas del APL analizó la distribución del tamaño de los huecos en QFN100s a varios niveles de vacío y encontró que una vez que estamos debajo de 120 Torr, las posibilidades de tener un hueco que sea > 15 es muy pequeña.

Conclusiones

Los resultados de esta prueba muestran que el reflujo con vacío es una excelente manera de disminuir el nivel de huecos en pads térmicos de MFLs. Los niveles abajo del 5% se obtuvieron con tiempos de retención de 20 segundos y niveles de vacío de 20 Torr. Además, fue una sorpresa aprender que los relativamente blandos niveles de vacío de 120 torr y cortos tiempos de retención pueden reducir significativamente los niveles de huecos.

Los componentes de paso fino pueden necesitar un manejo especial.

Reconocimientos

Es necesario agradecer a Michael Meilunas, Universal Instrument Corporation por su ayuda en diseñar la tablilla, su colaboración en determinar los experimentos y corridas de las pruebas. También a Arvind Srinivasan Karthikeyan, Universidad de Auburn por correr las pruebas y analizar el nivel de huecos en las muchas uniones de soldadura.

Porciones de este documento fueron publicadas originalmente en el proceder de la SMTA International Rosemount IL, octubre 14-octubre 18, 2018

Documentos adicionales que describen los resultados de las pruebas conducidas en el horno de vacío de BTU mientras estaba en el APL fueron publicadas en el proceder de la SMTA International 2019

Procesamiento de Reflujo con Vacío de Paquetes de Matriz de Rejilla de bolas para reducción de Huecos en las Uniones de Soldaduras y confiabilidad Mejorada de los BGAs Soldados

Por Richard Coyle Ph.D. Laboratorios Nokia et al

Efecto de los Huecos en las Uniones de Soldadura en Componentes con Protuberancias

Por Arvind Srinivasan Karthikeyan, Universidad de Nueva York et al

Archives:

|